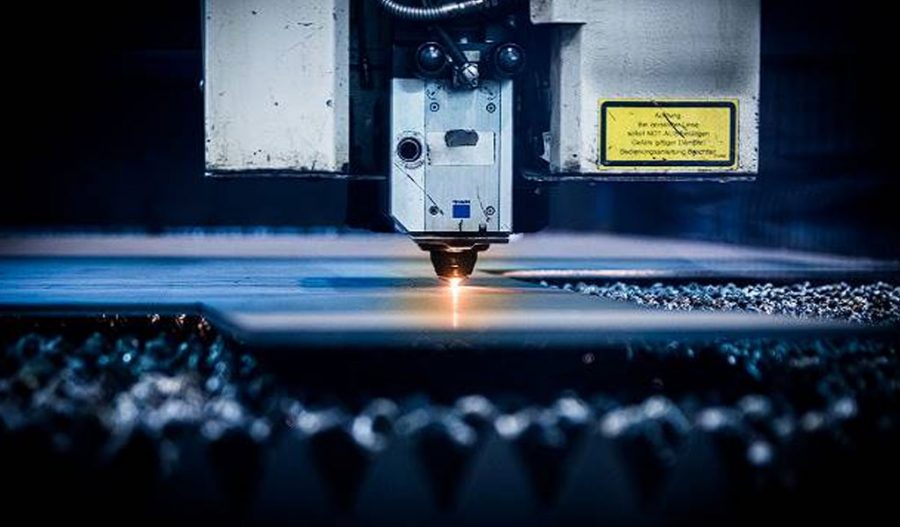

レーザー切断は、アルミニウムを切断する効率的な方法であり、時間と労力を節約できます。この軽量金属を使用するプロジェクトを開始する前に、考慮すべきことがいくつかありますが、いったん検討してしまえば、レーザー切断はアルミニウムを扱うための柔軟で効果的な方法です。以下は、将来のプロジェクトに役立つアルミニウムのレーザー切断の基本です。

アルミニウムは軽量で展性があり、耐腐食性もあるため、望ましい素材です。アルミニウムは熱伝導率が高く、非鉄金属です。その優れた特性により、アルミニウムは工業生産で広く使用されています。

アルミニウムは柔軟で軽量ですが、レーザーカットは容易ではありません。このため、多くの工場ではアルミニウムの加工にレーザーカッターを使用しません。

今日は、アルミニウムのレーザー切断のプロセスを包括的に見ていきます。これを読めば、アルミニウムの切断方法と、最高の結果を生み出す技術について理解が深まります。

アルミニウムの特性

アルミニウムは熱伝導性に優れ、複雑な形状に鋳造しやすいため、用途が広くなっています。アルミニウムは適度に柔らかい金属ですが、レーザーで切断するのが難しい場合があります。

効果的かつ効率的な処理を確実に行うには、アルミニウムの材料特性に精通することが不可欠です。

非鉄金属のアルミニウムは地球の地殻全体に広く分布しています。密度が低く、硬度が低く、靭性が高いため、レーザーカッターで簡単に成形および切断できます。

鉄や鋼とは対照的に、アルミニウムは錆びず、腐食しにくい素材です。適応性に優れているため、レーザー切断では廃棄物がほとんど発生せず、発生した廃棄物も簡単にリサイクルできるため、環境に優しい素材となっています。

アルミニウムを切断するためにどのようなレーザーを使用できますか?

基本的に、アルミニウムの切断には 3 つの異なる種類のレーザーを使用できます。これらのマシンは、それぞれ二酸化炭素 (CO2)、ファイバー、YAG レーザーで切断できます。

他の 2 つと比較すると、CO2 レーザーの波長は比較的長い (9.5 ~ 10.6 m) ため、アルミニウムのレーザー加工には最も困難です。

CO2 レーザーの波長は、アルミニウムによって強く反射される光の範囲内にあります。

したがって、金属は放射線のほとんどを反射し、ごくわずかな量しか吸収しません。アルミニウムはこの温度では溶けたり蒸発したりしません。

しかし、この問題は、反射による出力損失を補うのに十分な速さでアルミニウム表面に照射できる高周波数の高出力 CO2 レーザーを使用することで解決できます。

板金のレーザー切断には、1.06m Nd YAG レーザーまたはファイバー レーザーが最適です。これらの波長の光は金属に吸収されやすいため、切断に適しています。

特に、ファイバーレーザーは、アルミニウムを加工する場合、同じ出力の CO2 レーザーに比べてほぼ 3 倍の効率があります。

これは、ミラーを使用しないファイバーレーザー切断機では、アルミニウムの反射がそれほど問題にならないためです。

CO2 レーザーまたはファイバー レーザー マシンのいずれかを使用してアルミニウムを切断すると、きれいで正確な切断結果が得られますが、反射がなくなり、より高速に処理できるため、ファイバー レーザー マシンの方が好まれます。

アルミニウムのレーザー切断の利点

さまざまな製品の製造にアルミニウムが使用されています。缶、ホイル、飛行機の部品、窓枠などはすべてこのカテゴリに含まれます。

アルミニウムは幅広い用途に使用されているため、カスタムアルミニウムシート切断サービスの需要は高くなっています。アルミニウムは、市販されているさまざまなツールを使用して切断できます。金属用鋏、丸鋸、ジグソー、コンピュータ数値制御マシン、レーザーカッターなどがその例です。

他の機器や技術も存在しますが、レーザー切断の有効性と効率は同じです。さっそく、アルミニウムがレーザー切断機に最適な理由を考えてみましょう。

安価

レーザー切断プロセスを使用してアルミニウムシートを切断すると、化学エッチングなどの他の切断方法を使用するよりもコスト効率が高くなります。

レーザー光線を使用する非接触方式なので、ツールが損傷されることはありません。これは、レーザーカッターが長期的にコストを節約できるもう 1 つの方法です。

高速かつ繰り返し可能

レーザーカッターと比較すると、金属用ハサミや丸鋸などの手動切断ツールの方が高速です。そのため、レーザー切断サービスでは数秒で作業を完了できることも、このサービスを選択する理由の 1 つです。

また、全体の手順は繰り返し実行できます。切断ファイルをアップロードしてレーザーカッターのパラメータを調整するだけの簡単な作業です。その後は、最小限の監視で、指定した数のアルミニウムフォームを切断します。

柔軟性

レーザー切断は、基本的なデザインから複雑なデザインまで簡単に処理できるため、プロトタイプから大量生産まで、あらゆる用途に使用できます。レーザー切断は、単一のプロトタイプから大量生産まで、アイデアを実現するために必要な精度と効率を提供します。

精密切断

アルミニウムにレーザー カッターを使用する主な利点は、精度です。アルミニウム シートは、レーザー ビームと一般的なレーザー切断機を使用して切断されます。そのため、正確に穴あけ、切断、エッジのクリーニングを行うことができます。

他の切断方法と比較すると、レーザーカッターが比類のない精度を提供することがすぐに明らかになります。

ビーム品質の低下と深刻な出力低下(人間の髪の毛の太さ程度)も、ミラーと光路によって発生します。

カスタムジョブ

アルミニウム板用のレーザー切断装置は、ツールやセットアップ時間の追加コストなしで、高度に個別化された作業を実現します。必要なのは、彫刻/切断仕様を含むレーザー切断ファイルをマシンに追加することだけです。形状やデザインがどんなに複雑であっても、マシンが他のすべてを処理します。

一方、カスタム作業は通常の切断技術の範囲外であり、高価なセットアップと特殊な設備が必要になります。

スピード

薄いアルミニウム板を扱う場合、レーザー切断の非接触特性により、従来の切断方法に比べて大幅に時間を節約できます。レーザーは材料に触れることなく正確かつ迅速に溶解できるため、このような迅速な処理と高い出力率が可能になります。

無駄を最小限にする

このプロセスは極めて正確で、切り口の幅が狭いため、スクラップはほとんど発生しません。これにより、原材料の必要性が減り、より環境に優しく、コスト効率の高い生産方法になります。

アルミニウムレーザー切断の課題

レーザーでアルミニウムを切断するには、特有の困難が伴います。このステップでよく発生する問題について説明します。また、このような課題に直面した場合の対処方法についてもアドバイスします。

酸化アルミニウム膜

融点の問題は、空気にさらされるとアルミニウムの表面に蓄積される酸化アルミニウム (Al2O3) の薄い膜によって複雑になります。

この層はさらなる錆びを防ぎますが、切断を困難にします。融点が高いため、溶融アルミニウムの液滴の表面に生成された酸化アルミニウムのコーティングは、液滴の周囲で非常に速く凝固します。

そのため、アシストガスが再び濃くなる前に排出することが重要です。頻繁に清掃しないと、底の端にドロス、つまり鍾乳石が形成されます。

バリは磨かなければならない

アルミニウムをレーザー切断することは可能ですが、切断面に鋭いエッジとバリが生じるため、この技術は非効率的です。

きれいな切断面を得るために、追加の加工ステップが必要になる場合があります。高圧窒素ガスの補助により、切断部から溶融金属を排出しやすくなり、切断速度が速くなり、切断面がきれいになります。

反射率の高い自然

アルミニウムの反射特性はよく知られています。アルミニウムを切断する際、レーザー光線が表面で反射してレーザーカッターに入り、損傷を引き起こす可能性があります。

この反射には、レーザー切断によって生成された反射率の高い溶融池と、金属の表面からの反射が寄与しています。

アルミニウムの反射特性は、マグネシウム、シリコン、亜鉛などの合金金属を加えることで軽減できます。このため、アルミニウムは反射性が大幅に低下し、レーザーでより簡単にスライスできるようになります。

反射が問題になる場合は、CO2 レーザーではなく、波長が約 1 ミクロンのファイバー レーザーを使用するという選択肢もあります。

急速な熱損失

アルミニウムは熱を逃がしやすいため、熱伝導性に優れています。そのため、レーザーで表面を溶かして蒸発させるほど加熱するのは簡単ではありません。

この問題を解決するには、高パルス周波数の高速レーザーが必要です。このパルスレーザーは非常に高速で発射されるため、熱が周囲の空気中に逃げる前にアルミニウムを溶かすことができます。

処理コストが高い

特定の手順に従えば、アルミニウムを高品質でレーザー切断することができ、レーザーと切断条件に応じて追加の処理を施すことで滑らかな仕上がりを実現できます。

このため、この技術は、コンピュータ数値制御ルーターを使用してアルミニウムを切断するなどの他の方法に比べてコスト効率が低くなります。

CNC ルーターと比較すると、レーザー切断は精度と正確性が高く、複雑なカットやデザインに最適です。

レーザーマシンでアルミニウムを切断する前に考慮すべき要素

正確に切断されたアルミニウムは必須です。その場合、アルミニウムの切断を開始する前に、次の点に注意してください。

レーザー加工機の種類

作業に最適なレーザー カッターを選択すると、生産性と信頼性が保証されます。低出力の CO2 の使用は通常困難です。アルミニウムは、本来はアルミニウムを切断するために使用されるレーザー光を散乱させます。

したがって、ファイバー レーザー切断装置はアルミニウム製造に最適です。ファイバー レーザーで切断されたアルミニウムは、より手頃な価格で、広く入手可能です。

レーザーの力について考えてみましょう

アルミニウム用レーザーマシンの切断能力は、出力に比例します。また、最大アルミニウム板厚も出力によって決まります。500W ファイバーレーザーで 3mm 厚のアルミニウムを切断するのは簡単です。

対照的に、3mm 厚のアルミニウムは、6kHz で動作するパルス CO2 レーザーを使用して、低速ではあるもののスライスすることができます。

最近では、多くのアルミニウム加工業者が低出力レーザーマルチパス切断技術を使用しています。その結果、アルミニウムレーザー切断のコストを抑えながら表面品質が向上します。

専門知識と経験

金属のレーザー切断に関しては、何をすべきかを知っておく必要があります。つまり、カッターを設定し、必要なファイルを転送し、実際の切断プロセスを実行できる必要があります。

レーザー切断機の速度

ここでは、2 つの結果が考えられます。

- レーザーで切断したアルミニウムは、切断速度が速すぎるとバリが発生する可能性があります。

- レーザーで切断したアルミニウムは、切断速度が低すぎるとひび割れが生じる可能性があります。

したがって、アルミニウム レーザー カッターの設定に習熟する必要があります。たとえば、レーザー切断速度を上げることで、きれいな切断を実現できます。

もちろん、レーザーの強度は同じであると仮定します。レーザー切断機と材料の厚さは、材料を切断する速度に影響を与える 2 つの要素です。

切断したいアルミニウムのグレードを知る

合金金属によって、さまざまな種類のアルミニウムの分類が決まります。

合金元素を多く含むアルミニウムのグレードは、通常、切断が簡単です。最も重要なのは、純粋なアルミニウム合金のような高い反射率がないことです。

アルミニウムレーザー補助ガス

ガスのおかげで、レーザー切断ヘッドは熱くなりすぎません。次のガスから選択できます。

- 自然な空気 – 表面品質が向上し、アルミニウムの酸化の可能性が減少します。

- 酸素 – アルミニウムの還元速度を速めますが、切断された部分は酸化し始めます。

- 窒素は鋭い刃先を持ち、酸化がなく、高い切断速度で使用できます。

アルミニウムを切断するのにファイバー レーザーを使用する場合でも、CO2 レーザーを使用する場合でも、適切な補助ガスを使用することが重要です。金属を扱うときは常に窒素を使用してください。

酸素を使用すると、潜在的に有害な酸化を引き起こす可能性があることに留意してください。アルミニウムのレーザーカットされた部品は、金属製造の最終段階で溶接されることがあります。

結論

レーザー切断は、軽量で可鍛性があり、熱伝導性と耐腐食性に優れたアルミニウムを切断するための効率的で用途の広い方法です。アルミニウムは、密度が低く、硬度が低く、靭性が高いため、工業生産で広く使用されています。アルミニウムは環境にも優しく、スクラップはほとんど発生せず、簡単にリサイクルできます。

アルミニウムの切断に使用されるレーザーには、二酸化炭素 (CO2) レーザー、ファイバー レーザー、YAG レーザーの 3 種類があります。CO2 レーザーは波長が比較的長いため、アルミニウムのレーザー加工には最も困難です。ただし、高出力で高周波の CO2 レーザーは、反射による出力損失を補うことができます。

板金のレーザー切断には、1.06m Nd YAG レーザーまたはファイバー レーザーが最適です。アルミニウムの加工には、同じ出力の CO2 レーザーよりも 3 倍近く効率が高くなります。この結果、きれいで正確な切断が実現しますが、反射がなく、より高速に加工できるため、後者の方が適しています。

アルミニウムのレーザー切断の利点は、手動の切断ツールに比べて安価で、高速で、繰り返し使用できることです。柔軟性があり、基本的なデザインから複雑なデザインまで対応でき、試作品や大量生産に必要な精度と効率性を提供します。

アルミニウムにレーザー カッターを使用する主な利点は、精密な切断です。レーザー カッターを使用すると、正確に穴あけ、切断、エッジのクリーニングを行うことができます。ただし、レーザー切断では、ビーム品質が低下し、出力が大幅に低下することもあります。

アルミニウム板用のレーザー切断装置を使用すれば、工具やセットアップ時間の追加コストをかけずにカスタム作業を行うことができます。レーザー切断の非接触特性により、従来の切断方法に比べて大幅に時間を節約できます。

このプロセスの精度の高さと切断幅の小ささにより廃棄物が最小限に抑えられ、環境に優しくコスト効率の高い生産方法となっています。ただし、レーザーでアルミニウムを切断する際には、考慮すべき特有の課題があります。これには、酸化アルミニウムの膜の存在、研磨が必要なバリ、アルミニウムの反射特性が含まれます。これらの課題を克服するには、酸化アルミニウムのコーティングを厚くする前にアシストガスを排出し、バリを清掃し、高圧窒素ガスを使用して切断部から溶融金属を排出することが不可欠です。レーザー切断は、CNC ルーターに比べて精度と正確性が高いため、アルミニウムを切断するための一般的な方法です。

ただし、作業を開始する前に、レーザー加工機の種類、切断能力、電力、材料の厚さなどの要素を考慮することが重要です。アルミニウムが周囲の空気から逃げる前に溶かすには、高パルス周波数のレーザー切断装置が必要です。

アルミニウム用レーザー加工機の切断能力は出力に比例し、最大板厚はレーザーの出力によって決まります。低出力レーザーマルチパス切断技術により、低価格で表面品質が向上します。

金属のレーザー切断に関する専門知識と経験は、セットアップ、ファイルの転送、切断プロセスを改善するために不可欠です。レーザー切断機の速度は、切断の品質に影響する可能性があります。合金元素を多く含むアルミニウムのグレードは切断しやすく、純粋なアルミニウム合金のような高い反射率がありません。

アルミニウムレーザー補助ガスは、表面品質を向上させ、アルミニウムの酸化の可能性を減らすために使用できます。天然空気、酸素、窒素はレーザー切断に適したガスですが、切断速度を上げるには窒素が最適です。酸素を使用すると有害な酸化を引き起こす可能性があるため、アルミニウムを扱うときは窒素を使用することが不可欠です。

ツーリングとCNCの絞り加工能力を最大化する

BE-CU 中華のへら 絞り 会社では、過度の摩耗やストレスの兆候を監視しながら、設備を最大限に活用しています。さらに、より新しい最新の設備を検討し、製造能力をサポートまたは向上できる設備に投資しています。当社のチームは機械やツールに細心の注意を払っているため、部品の品質と生産性に悪影響を与えないように定期的にメンテナンスも行っています。

BE-CUの設計とエンジニアリングサポート

BE-CUは、社内の設計およびエンジニアリングチームを活用して、部品生産の初期コンセプトからお客様を支援することができます(提供された設計に対して広範な設計サポートも提供可能です)。私たちのチームは、プロジェクトの開始から終了まで、お客様と定期的かつ透明なコミュニケーションを取りながら、望ましい最終目標に向かって作業を進め、明確な進行方向を提供します。

BE-CUの設計およびエンジニアリングサポートプロセスの一例:

- クライアントがBE-CUチームに部品図面を提供します。

- 当社のエンジニアリングチームが図面をレビューし、ベストプラクティスに基づいて調整を行います。お客様のニーズに応じて、成形または絞り部品を最も効果的に達成する方法を推奨します。

- 図面と設計は必要に応じて改訂され、完璧な形に仕上げられます。財務的な実行可能性も最優先事項として考慮されます。

- 主要な目標は、全ての部品の適合性、形状、機能性を実現することです。

- 研究開発は製造プロセスの重要なステップであり、BE-CUは概念実証や様々な検証要件のためにプロトタイピングサービスを提供しています。研究開発プロセスにおける金属成形については、当社のeBookをご覧ください。

BE-CUが提供する広範な社内サービス

この金属加工プロセスは、軸対称の高性能部品を製造します。スピン成形とも呼ばれ、材料を望ましい形状に切削するのではなく、金属ディスクまたはチューブを円錐形やその他の円形に変形させます。

へら絞りは、手動の手作業によるスピニングプロセスまたは自動CNCスピニングを使用します。BE-CUのへら絞り機能の利点には以下が含まれます:

- コスト削減

- 短いリードタイム

- 最大の設計柔軟性

- シームレスで高品質な構造

対応可能な金属には、ステンレス鋼、炭素鋼、アルミニウム、銅、インコネル、ハステロイ、チタン、ブロンズ、真鍮が含まれます。BE-CUは、センター間60インチから直径100インチまでのカスタム金属絞り部品を製造でき、材料の厚さは0.018インチから2.00インチまで対応可能です。

当社の CNC へら 絞り サービスで迅速なプロトタイプの作成について、今すぐお問い合わせください。こちらでチャットして直接見積もりを取得するか、無料のプロジェクトレビューをリクエストしてください。