プレスブレーキマシンは、製造業や金属加工における精度と汎用性の要として際立っています。これは金属を加工するために使用される機械です。業界に関して言えば、プレスブレーキマシンとは正確には何であり、なぜそれほど重要であると考えられているのでしょうか。この概念に馴染みがなくても、より深く理解したい場合でも、適切な場所にたどり着きました。

このブログでは、プレスブレーキマシンの基礎を知り、さらに詳しく知る旅に出ます。私たちの目的は、この複雑でありながらも興味深い技術を取り巻く謎を、その基本原理から操作の細部に至るまですべて解明することで解き明かすことです。私たちの調査は、経験豊富なエンジニア、これからエンジニアを目指す機械工、または生まれつき好奇心旺盛な人など、誰にとっても、私たちの周りの世界を形作るプレスブレーキマシンの重要な役割を明らかにするでしょう。

プレス ブレーキ マシンの仕組み、用途、そしてその素晴らしさについて詳しく説明しますので、シートベルトを締めてください。最終的には、基本的な概念をしっかりと把握できるだけでなく、金属を自分の意志で曲げるための技術と科学をより深く理解できるようになります。プレス ブレーキ マシンは、金属と力強さ、想像力と精度が出会う場所です。プレス ブレーキ マシンを理解するための基礎ガイドへようこそ。

プレスブレーキマシンのコンポーネント

プレス ブレーキ マシンは金属加工業界の極めて重要なツールであり、主に金属のシートや板材を曲げるために設計されています。このマシンは製造プロセスで重要な役割を果たし、特定の要件を満たす正確な曲げを可能にします。プレス ブレーキ マシンのコンポーネントを理解することは、エンジニアからオペレーターまで、金属加工に携わるすべての人にとって不可欠です。ここでは、プレス ブレーキ マシンを構成する主要なコンポーネントについて詳しく説明します。

フレーム

フレームはプレスブレーキのバックボーンとして機能し、他のすべてのコンポーネントに必要なサポートを提供します。通常、フレームは下部のテーブルと上部の可動ビームに接続された 2 つの C 字型の側面で構成されます。フレームの剛性は、曲げ精度に影響を与える可能性のある変形を防ぐために非常に重要です。

ラム(スライダー)

ラムはスライダーとも呼ばれ、垂直に下方に動いて金属板を金型に押し付け、曲げ加工を行う部品です。ラムは上部のビームに取り付けられており、機械式、油圧式、またはサーボ電気式の手段で駆動できます。ラムの動きは、希望する曲げ角度を実現するために正確に制御されます。

ワークベンチ

作業台、またはベッドは、金属板を曲げ加工のために置かれる場所です。ここにはダイを含む下部ツールが収納されており、ワークピースを正確に配置するために不可欠です。作業台の設計と構造は、プレスブレーキの全体的な機能と精度にとって非常に重要です。

バックゲージ

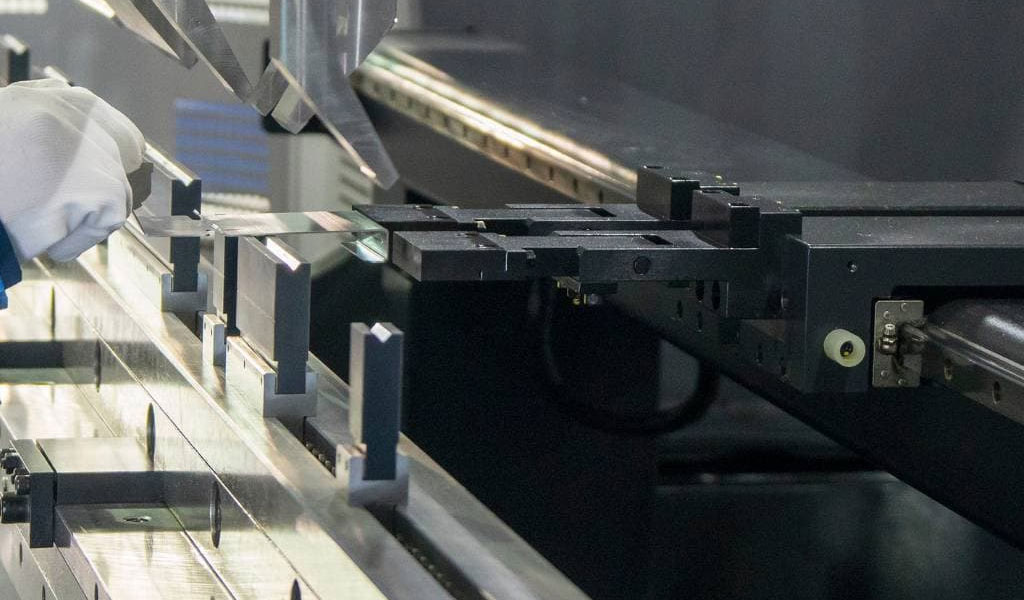

バックゲージは、ワークピースをワークベンチに正確に配置するために使用する調整可能なストップです。シートの端から曲げ線までの距離を制御し、複数のピースにわたって一貫した曲げ配置を保証します。最新のプレスブレーキには、複雑な曲げ操作のために複数の軸に沿って移動できる CNC 制御のバックゲージが搭載されています。

ツールクランプ

ツールクランプは、曲げ加工中にパンチとダイを所定の位置に保持します。プレスブレーキのモデルに応じて、手動、空気圧、または油圧式になります。クイッククランプシステムによりセットアップ時間が短縮され、全体的な生産効率が向上します。

パンチとダイ

パンチとダイは曲げを形成するツール コンポーネントです。パンチはラムに取り付けられ、作業台に取り付けられたダイにシート メタルを押し込みます。パンチとダイの形状とサイズによって、曲げの角度、半径、およびタイプが決まります。

油圧システム

油圧プレスブレーキでは、油圧システムがラムの動きを駆動します。油圧システムは油圧ポンプ、シリンダー、バルブで構成されており、油圧流体の流れと圧力を制御して、ラムを駆動する機械力に変換します。

制御システム

制御システムはプレスブレーキの頭脳であり、オペレータが曲げパラメータを入力し、機械の動作を制御することを可能にします。CNC (コンピュータ数値制御) システムにより、複雑な曲げシーケンスのプログラミングが可能になり、精度と再現性が向上します。

安全装置

プレスブレーキには、作業者の怪我を防ぐために、ライトカーテン、レーザーガード、緊急停止ボタンなどの安全装置が組み込まれています。これらのシステムは、曲げ領域で障害物が検出された場合に機械が作動しないようにします。

追加コンポーネント

- オイルシリンダー: 油圧プレスブレーキのラムを駆動します。

- フロントサポート: 曲げ加工時に金属板を支えます。

- クラウニング システム: 機械のたわみを補正して、均一な曲げを保証します。

- フットペダル: ハンズフリーでプレスブレーキを操作できるため、安全性と効率性が向上します。

プレスブレーキマシンの仕組み

金属加工業界では欠かせないプレスブレーキマシンは、従来の手動式から今日の高度なシステムへと大きく進化しました。これらのマシンは、力、荷重、制御システムを組み合わせて、希望の角度と形状を実現し、シートや板金を正確に曲げるように設計されています。

ここでは、プレスブレーキ マシンの動作の概要、そのコンポーネント、タイプ、そして現代の製造業に欠かせないツールとなった技術的進歩について説明します。

基本的な操作

プレス ブレーキ マシンの基本的な機能は、上部ツール (パンチ) と下部ツール (ダイ) の間で金属片を押し、曲げを形成することです。このプロセスは、さまざまな厚さとサイズの鋼、アルミニウム、真鍮など、さまざまな金属に対して実行できます。プレス ブレーキの操作には、いくつかの重要な手順とコンポーネントが含まれます。

- プログラミング: 最新のプレスブレーキには CNC (コンピュータ数値制御) システムが装備されており、オペレーターは角度、寸法、材料特性などの正確な曲げ指示を入力できます。これにより、曲げプロセスで高い精度と再現性が保証されます。

- クランプ: ワークピースは作業台にクランプされ、曲げ加工中に動かないようにしっかりと固定されます。

- 曲げ: 上部ツールを搭載した機械のラムが下降し、ワークピースをテーブルに取り付けられた下部ツールに押し付けます。上部ツールが下部ツールに入る深さによって、曲げの角度が決まります。

- リリース: 曲げが完了すると、ラムが引っ込み、ワークピースがリリースされて、さらに処理または検査する準備が整います。

プレスブレーキの種類

プレスブレーキは、駆動機構と制御システムに基づいて分類できます。

- 手動プレスブレーキ: 最もシンプルな形式で、オペレーターは曲げごとに手動で機械を調整する必要があります。少量または単純な曲げ作業に適しています。

- 油圧プレスブレーキ: これらのブレーキは油圧シリンダーを使用してラムを動かします。曲げ加工の制御性と一貫性が向上し、さまざまな厚さやサイズの材料に対応できます。

- CNC プレス ブレーキ: プレス ブレーキ技術の最高峰であり、複雑な曲げシーケンスをプログラミングするためのコンピュータ制御システムを備えています。金属曲げ操作において最高の精度、効率、柔軟性を提供します。

技術の進歩

プレスブレーキマシンの進化は、特に制御システムと安全機能の面で、大きな技術的進歩を特徴としています。最新のマシンは、多軸コンピューター制御のバックゲージを備えており、ワークピースの正確な位置決めと複雑な曲げシーケンスを可能にします。

光学センサーとリアルタイムのデータ フィードバック メカニズムにより、オペレーターは即座に調整を行うことができ、最適な曲げ角度を確保して無駄を最小限に抑えることができます。安全性も重要な焦点となっており、現代のプレス ブレーキには、オペレーターを事故から守るためのライト カーテン、レーザー ガード、緊急停止機能が組み込まれています。これらの進歩により、プレス ブレーキ マシンはより高速で、より正確で、より安全になりました。

安全に関する考慮事項

金属加工において板金を曲げる上で欠かせないプレスブレーキ機は、オペレーターにとって重大な安全上の危険を伴います。プレスブレーキ機は複雑で強力であるため、事故や怪我を防ぐために厳格な安全対策が必要です。この記事では、プレスブレーキ機の安全な操作を確保するために、さまざまな情報源から得た安全上の考慮事項とガイドラインをまとめています。

保護方法

- 認識バリアとバリア ガード: プレス ブレーキの背面に警告標識付きのバリアまたはチェーンを設置し、両端に連動バリア ガードを設置すると、不正アクセスを防ぎ、可動部品からオペレーターを保護することができます。

- ライトカーテンは、オペレーターと機械の間に垂直の感知面を作成し、オペレーターの手がカーテンを突破すると機械を停止します。この方法は、油圧プレスブレーキの応答が速いため効果的です。

- 両手制御: ストロークをトリガーするためにオペレーターが両手を使用する必要があるため、操作中に手が危険な領域に入るリスクが軽減されます。

- レーザー AOPD は、プレスブレーキの安全性における最新のテクノロジーです。ゼロ距離までの安全保護と速度制限の監視を提供し、オペレーターの安全性を強化します。

- ツール管理: ツールを適切に検査、識別、および取り扱うことでリスクを軽減できます。目視検査で損傷したツールを特定し、ツールのトン数が要件に合致していることを確認することで壊滅的な故障を防ぐことができます。ツールを整理し、カートや自動積載システムを使用することで安全性を高めることもできます。

追加の安全上の考慮事項

- トレーニングと監督: オペレーターは、安全な操作手順、機器の知識、危険の特定、緊急時の制御措置に関する適切なトレーニングを受ける必要があります。監督により、安全プロトコルの遵守が保証されます。

- 個人用保護具 (PPE): 作業者は、潜在的な危険から身を守るために、手袋やゴーグルなどの適切な PPE を着用する必要があります。

- 機械のメンテナンスと検査: プレスブレーキと安全装置の定期的なメンテナンスと検査は、それらが良好な動作状態にあることを確認し、事故につながる可能性のある潜在的な問題を特定するために不可欠です。

- 緊急手順: 機械を素早くシャットダウンする方法を知ることを含む緊急手順を確立し、それに従うことで、事故がより深刻な事態に拡大するのを防ぐことができます。

結論

プレス ブレーキ マシンは、金属加工業界では欠かせないツールです。主に金属のシートや板材を曲げるために設計されています。製造プロセスで重要な役割を果たし、特定の要件を満たす正確な曲げを可能にします。プレス ブレーキ マシンの重要なコンポーネントには、フレーム、ラム (スライダー)、作業台、バック ゲージ、ツール クランプ、パンチとダイ、油圧システム、制御システム、安全装置、およびオイル シリンダー、フロント サポート、クラウン システム、フット ペダルなどの追加コンポーネントが含まれます。

フレームは剛性を提供し、ラムは垂直に移動して金属シートを金型に押し付け、曲げを作成します。作業台には下部ツールが収納されており、ワークピースを正確に配置するために重要です。バックゲージは、ワークピースを作業台に正確に配置するために使用する調整可能なストップで、複数のピースにわたって一貫した曲げ配置を保証します。

ツールクランプは、曲げ加工中にパンチとダイを所定の位置に保持し、油圧システムはラムの動きを駆動します。制御システムにより、オペレータは曲げパラメータを入力し、機械の動作を制御できます。CNC システムにより、複雑な曲げシーケンスをプログラミングできます。ライトカーテン、レーザーガード、緊急停止ボタンなどの安全装置により、オペレータが怪我をしないように保護されます。

プレスブレーキマシンは、金属加工業界では欠かせないツールです。金属板を正確に曲げるために設計されています。上部ツール (パンチ) と下部ツール (ダイ) の間で金属片を押し、曲げます。最新のプレスブレーキには CNC システムが搭載されており、オペレーターは正確な曲げ指示を入力できます。このプロセスには、プログラミング、クランプ、曲げ、リリースなど、いくつかの重要な手順とコンポーネントが含まれます。

プレスブレーキは、駆動機構と制御システムに基づいて分類できます。手動プレスブレーキは少量または単純な曲げ作業に適していますが、油圧プレスブレーキは油圧シリンダーを使用して、より高度な制御と一貫性を実現します。CNC プレスブレーキは、複雑な曲げシーケンスをプログラミングするためのコンピューター制御システムを備えたプレスブレーキ技術の頂点を極めます。

安全対策には、認識バリア、ライトカーテン、両手操作、レーザー AOPD などがあります。適切なツール管理、トレーニング、監督、個人用保護具 (PPE)、機械メンテナンス、緊急時手順も重要です。これらの安全上の考慮事項に従うことで、プレス ブレーキ マシンはユーザーの安全を確保し、事故がより深刻な事件に発展するのを防ぐことができます。

ツーリングとCNCの絞り加工能力を最大化する

BE-CU 中華のへら 絞り 会社では、過度の摩耗やストレスの兆候を監視しながら、設備を最大限に活用しています。さらに、より新しい最新の設備を検討し、製造能力をサポートまたは向上できる設備に投資しています。当社のチームは機械やツールに細心の注意を払っているため、部品の品質と生産性に悪影響を与えないように定期的にメンテナンスも行っています。

BE-CUの設計とエンジニアリングサポート

BE-CUは、社内の設計およびエンジニアリングチームを活用して、部品生産の初期コンセプトからお客様を支援することができます(提供された設計に対して広範な設計サポートも提供可能です)。私たちのチームは、プロジェクトの開始から終了まで、お客様と定期的かつ透明なコミュニケーションを取りながら、望ましい最終目標に向かって作業を進め、明確な進行方向を提供します。

BE-CUの設計およびエンジニアリングサポートプロセスの一例:

- クライアントがBE-CUチームに部品図面を提供します。

- 当社のエンジニアリングチームが図面をレビューし、ベストプラクティスに基づいて調整を行います。お客様のニーズに応じて、成形または絞り部品を最も効果的に達成する方法を推奨します。

- 図面と設計は必要に応じて改訂され、完璧な形に仕上げられます。財務的な実行可能性も最優先事項として考慮されます。

- 主要な目標は、全ての部品の適合性、形状、機能性を実現することです。

- 研究開発は製造プロセスの重要なステップであり、BE-CUは概念実証や様々な検証要件のためにプロトタイピングサービスを提供しています。研究開発プロセスにおける金属成形については、当社のeBookをご覧ください。

BE-CUが提供する広範な社内サービス

この金属加工プロセスは、軸対称の高性能部品を製造します。スピン成形とも呼ばれ、材料を望ましい形状に切削するのではなく、金属ディスクまたはチューブを円錐形やその他の円形に変形させます。

へら絞りは、手動の手作業によるスピニングプロセスまたは自動CNCスピニングを使用します。BE-CUのへら絞り機能の利点には以下が含まれます:

- コスト削減

- 短いリードタイム

- 最大の設計柔軟性

- シームレスで高品質な構造

対応可能な金属には、ステンレス鋼、炭素鋼、アルミニウム、銅、インコネル、ハステロイ、チタン、ブロンズ、真鍮が含まれます。BE-CUは、センター間60インチから直径100インチまでのカスタム金属絞り部品を製造でき、材料の厚さは0.018インチから2.00インチまで対応可能です。

当社の CNC へら 絞り サービスで迅速なプロトタイプの作成について、今すぐお問い合わせください。こちらでチャットして直接見積もりを取得するか、無料のプロジェクトレビューをリクエストしてください。