レーザー切断

レーザー切断製品の専門的なメーカーをお探しですか?大量生産の一般的なレーザー切断アイテムでも、カスタムレーザー切断プロトタイプでも、中国のシートメタルレーザー切断は最も効果的な製造方法です。BE-CUでは、中国のシートメタルレーザー切断とプロフェッショナルな3Dレーザー切断の技術を駆使して、理想的なシートメタル製品を手頃な価格で提供しています。食品容器、標識、フレーム、おもちゃ、器具、キッチン用品、ガジェット、またはデバイスなど、どんなものでも対応しています。

数十年にわたり、シートメタルはどんな形にもレーザー切断できるため、あらゆる製品の製造に人気の素材となっています。アメリカやヨーロッパからでも、中国の信頼できるレーザー切断業者を見つけることで、多くの利点を得ることができます。低コスト、低廃棄率、優れたカスタマーサービスなどがその一部です。BE-CUをレーザー切断会社および中国の製造業者として信頼すべき理由について、さらに詳しく知るために読み進めてください。

なぜBE-CUが必要なレーザー切断会社なのか

中国のレーザー切断が安価であることはほとんどの人が知っていますが、業界には恐ろしい話もたくさんあります。中国でのレーザー切断プロセスがうまくいかないと、大きな問題を引き起こし、会社を破綻させることもあります。

私たちはレーザー切断サービス業界で多くの経験を持ち、お客様の懸念をよく理解しています。

- 知的財産の保護

- 元の工場価格を提供できる企業

- 元の製品デザインに準拠したレーザー切断部品

- 価格を抑えた再設計ソリューション

- 高いサービスレベルと品質の3Dレーザー切断

BE-CUでは、最高の両方の世界を提供しています:中国のレーザー切断とシートメタル部品は競争力のある価格で提供し、当社の中国のエンジニアチームが最高の品質基準に完全に準拠し、部品を時間通りにお届けします。

20年以上にわたり、私たちは特定の金属素材メーカーを慎重に選定し、テストし、数え切れないほどの時間を共に過ごしてきました。その結果、自信を持って一貫して機能するレーザー切断プロセスを追求できるようになりました。

このようなプロジェクトを完成させる企業の数に驚くことでしょう。一部の営業マネージャーは、西洋の会社からお金を受け取った後、ただメールを中国のカスタムシートメタルメーカーに転送するだけです。シートメタルの特性を指定し、工場に何かを生産させます。

このようにして生産されたレーザー切断部品が期待する品質に達しないことは言うまでもありません。

多くの資金がエンジニアリングの強度と製造に投入されています。全プロセスには注意が必要で、プロジェクトメーカーがプロジェクトを正しく行うためには細心の注意が必要です。レーザー切断に関しては、ミスの余地はありません。

多くの会社が市場に出ることはありません。供給業者の問題や市場の低迷が原因ではなく、シートメタル部品を適切に作れず、良質な製品を生産する前に資金が尽きてしまうからです。

中国レーザー切断形成:低コストのシートメタルレーザー切断

当社の提供内容:

- シートメタル部品の設計を詳細に評価し、品質不良による製品返品などの生産問題を回避できるようにします。

- 製造と組立に最適なデザインを保証するために、部品の再設計を行います。

- 明確なコミュニケーションを保証するために、現地のバイリンガルシートメタルプロジェクトマネージャーを配置しています。

- シートメタルレーザー切断プロジェクトの進捗について、毎週レポートを提供します。

3Dファイバーレーザー切断サービスの性能

3Dファイバーレーザー切断機は、異なる厚さの金属シートを複数の角度と位置で柔軟に切断できる高度なレーザー切断装置です。専用のファイバーレーザー切断ヘッド、高精度の静電容量追跡システム、ファイバーレーザー発生器、および産業用ロボットシステムで構成されています。

産業用ロボットの柔軟で迅速な動作能力を活用し、機械はユーザーが指定したワークピースのサイズに応じて動作を調整します。ロボットの姿勢を直立または逆さまに調整し、ティーチペンダントプログラミングやオフラインプログラミングを使用して異なる製品や軌跡に対応することで、ファイバーレーザー切断ヘッドを使用して不規則なワークピースの三次元切断を実現します。ファイバーオプティクスはレーザーを切断ヘッド(ファイバーフォローアップ装置と光路伝送装置を備えた)に送信し、焦点合わせシステムがレーザーを集中させることで、多角的な三次元金属シートの切断が可能となります。

選択されるファイバーレーザーの出力は金属シートの厚さに応じて異なり、3D切断用のオプションは通常500Wから1000Wまでです。異なる出力のレーザーには、それぞれ異なる冷却システムが装備され、正常な動作が保証されます。また、レーザー切断のためには、ロボットアームの作業半径と顧客のワークピースのサイズに応じて適切な光ファイバー伝送の長さを選定する必要があります。

3Dファイバーレーザー切断機で使用される補助ガスは通常99.99%の酸素であり、切断精度、速度、切断面の品質を大いに向上させます。

これらの機械は、自動車製造、自動車部品製造、エンジニアリング機械の加工などの業界で使用されています。

レーザー切断が金属スピニングを革命的に変える方法

金属スピニングは、金属シートやチューブを回転運動によってさまざまな形状に成形する古くからの技術です。歴史的には手作業と伝統的なツールに依存していましたが、現代技術の登場により大きな進化を遂げました。その中でも、レーザー切断は金属スピニングにおける精度、効率、柔軟性を向上させる変革的な力として際立っています。

レーザー切断は、焦点を合わせた光のビームを使用する非接触プロセスで、金属を含むさまざまな材料を精密に切断できるため、自動車産業から航空宇宙産業まで幅広い分野で応用されています。金属スピニングプロセスに統合されることで、レーザー切断は数々の利点をもたらし、金属部品の製作方法に革命をもたらします。

- 精密な材料準備: 金属スピニングを始める前に、精密な材料準備が高品質な製品を確保するために不可欠です。レーザー切断は、金属シートやチューブを希望の形状と寸法にトリミングする際の精度に優れており、複雑なデザインやジオメトリーでも均一性と一貫性を保証し、完璧な金属スピニング作業の基盤を築きます。

- 精緻なパターン作成: レーザー切断の最も注目すべき能力の一つは、金属表面に対して精緻なパターンやデザインを極めて精密に作成できることです。金属スピニングにおいては、これが装飾的なモチーフや機能的な特徴など、精緻なディテールの組み込みにつながります。穴あけやエッチングなどのレーザー切断パターンは、最終製品に美的な魅力と機能的な価値を加え、全体的な品質と市場性を高めます。

- 効率とコスト効果の向上: 切断プロセスを自動化し、材料の浪費を最小限に抑えることで、レーザー切断は金属スピニング作業の効率を高め、製造コストを削減します。レーザー切断のスピードと精度により、リードタイムが短縮され、生産スループットが増加し、製造業者は要求の厳しい生産スケジュールに対応し、優れた品質の部品をコスト効果高く提供できます。

- 複雑な形状の製造: レーザー切断は、複雑な形状や輪郭を持つ部品の製造を可能にし、従来の金属スピニング技術の限界を押し広げます。金属シートやチューブから精密に複雑な形状やプロファイルを切り出すことで、レーザー技術は金属スピナーに機能性と構造的な完全性を備えた部品の製造を可能にし、革新的なデザインの可能性を開きます。

- CAD/CAMシステムとのシームレスな統合: レーザー切断とコンピュータ支援設計(CAD)およびコンピュータ支援製造(CAM)システムとのシームレスな統合により、金属スピニングプロセスの能力がさらに向上します。デザインの変更はすぐに精密な切断指示に変換され、迅速なプロトタイピングやカスタマイズが可能になります。レーザー切断とデジタルデザインツールとのこの相乗効果は、製品開発サイクルを加速し、プロトタイプから量産までのシームレスなスケーリングを保証します。

- 最小限の材料変形と熱影響ゾーン: 伝統的な切断方法がしばしば熱や機械的ストレスを引き起こすのに対し、レーザー切断は材料の変形と狭い熱影響ゾーンを最小限に抑えます。この特性は、寸法精度と表面仕上げを達成するために材料の完全性を維持することが重要な金属スピニングにおいて特に有利です。変形や熱による変形を最小限に抑えることで、レーザー切断はスピン部品の構造的完全性を保持し、製造プロセス全体で一貫した品質を保証します。

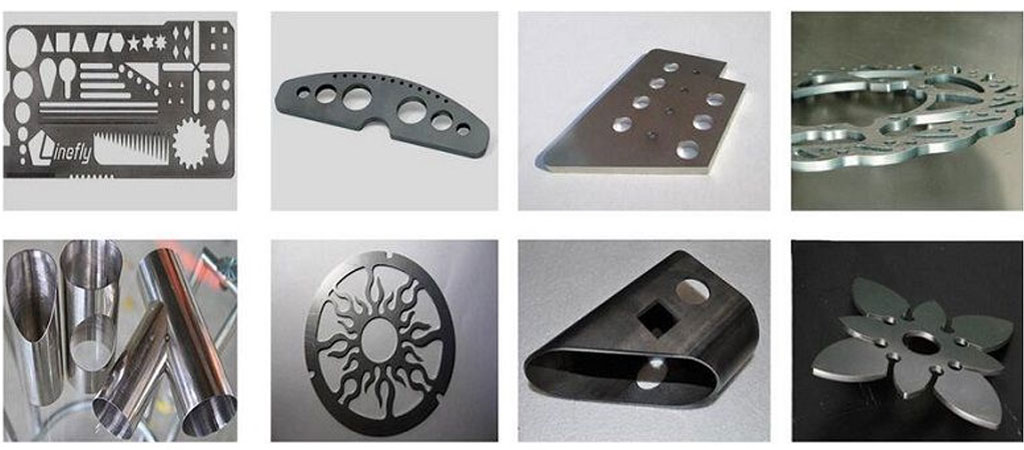

中国レーザー切断部品ギャラリー

結論として、レーザー切断技術の金属スピニングプロセスへの統合は、製造業界におけるパラダイムシフトを表しています。比類のない精度、効率、柔軟性を提供することで、レーザー切断はさまざまな産業で複雑で高品質な金属部品を作成する新たな可能性を切り開きます。製造業者がレーザー技術の進歩を取り入れ続ける中で、金属スピニングの未来はこれまで以上に明るく、革新と卓越性の無限の可能性を秘めています。