アルミニウムは、建築業界から航空宇宙産業まで、さまざまな用途に使用されています。そのユニークな特性と数多くの利点により、アルミニウムは工業用途に最適な金属となっています。この記事では、アルミニウムが製造業で広く使用されるようになった理由と、それに伴う利点について見ていきます。持ち運び可能で長持ちすることから、安価で環境に優しいことまで、アルミニウムの利点をすべて見ていきます。しかし、まずはアルミニウムの世界を見て、なぜアルミニウムが製造業界で人気があるのかを見てみましょう。

アルミニウム加工とは何ですか?

ボーキサイトは、赤土のような岩石で、地中からアルミニウムが採掘される場所です。まず、加工によって原料のボーキサイトからアルミナが抽出されます。次に、アルミナは溶融氷晶石に溶解され、電気分解の準備が整います。その後、アルミナはアルミニウム板、金属板、管などの形状に成形されます。この時点で、原料のアルミニウムは購入および取引が可能になり、どの先進国でも入手可能です。

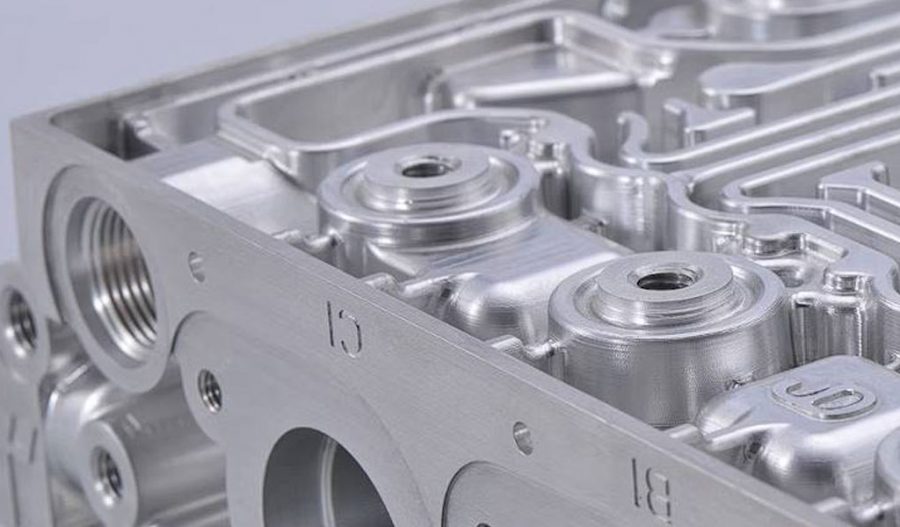

アルミニウムが所定の位置に配置されたので、製造を開始できます。アルミニウムは、工業用機械で成形、溶接、または鋸引きして、希望の形状に仕上げます。所定の形状を設計するには、コンピューター支援設計 (CAD) およびコンピューター支援製造 (CAM) アプリケーションが一般的に使用されます。

アルミニウムの製造方法

部品設計の複雑さ、使用目的、最終製品のサイズはすべて、どのアルミニウム製造方法が最適かを決定する上で重要な役割を果たします。切断、溶接、成形、穴あけは、最終製品を作成するために利用される主なアルミニウム製造手順の一部にすぎません。この文脈での製造方法には、次のものがあります。

形にする

アルミニウムは、曲げ、圧延、打ち抜きなどの成形技術を経て、希望の形状に仕上げられます。アルミニウムは曲げ機を使用して成形され、その後、打ち抜きプレス装置を使用して打ち抜かれます。

溶接

溶接炎を使用して、アルミニウム部品を溶かして接合し、目的の構造を形成します。アルミニウムの製造には、さまざまな溶接技術を使用できます。次のような方法があります。

- スティック溶接では、電極を使用して溶接を行います。アルミニウムにはあまり使用されませんが、他の材料では一般的な溶接手順です。溶接炎が電極を溶かし、アルミニウムの破片が溶接プールを作ります。溶融プールが冷えると、金属部品間に強力な結合が形成されます。スティック溶接は、最も単純で基本的な溶接形式であるため、現場での迅速な修理に最適です。スティック溶接機は簡単に持ち運びでき、風の強い状況でも使用できます。アルミニウムは、この技術を使用して接合されます。

- 金属不活性ガス (MIG) 溶接では、溶接ワイヤを堆積するためにスプール ガンを使用する必要があります。溶接面の酸化を防ぐために、スプール ガンは電極を押し出すときにシールド ガスを溶接部に吹き付けます。酸化ガスやその他の汚染ガスが存在すると、溶接の品質と完全性が損なわれます。

- タングステン不活性ガス (TIG) 溶接は、作業で使用される消耗タングステン電極にちなんで名付けられた溶接の一種です。この場合、溶融タングステンをフィラー メタルと組み合わせて溶接を行います。溶接工は TIG 溶接プロセス全体を非常に正確に制御できるため、結果として得られる溶接面は通常、最高品質になります。

切断

アルミニウムをきれいに切断するには、切断ツールを接続した旋盤または CNC マシンを使用します。プロの加工業者は、アルミニウムの切断用に特別に設計された次のような技術をよく使用します。

- アルミニウムは、ウォーター ジェット シャーと呼ばれる特殊な工業用せん断装置で切断できます。このツールでは、研磨剤を注入した高圧ウォーター ジェットを使用してアルミニウムを切断します。ウォーター ジェット シャーでは、溶接やその他の熱関連の切断技術よりも、よりきれいで正確な切断が実現します。

- アルミニウム部品は、レーザー切断装置でスライスされ、レーザー切断プロセスで目的の形状を実現します。アルミニウムを製造する際、レーザー機械は、目的のパターンの CAD モデルを使用してデザインを構築します。レーザー切断は、エネルギーを節約し、鮮明なエッジを生成し、アルミニウム材料の汚染を防ぐため、一般的に使用されています。

- プラズマ カッターを使用すると、アルミニウムを正確な形状にスライスできます。このカッターは、高速の高温プラズマ ジェットを使用してアルミニウムを切断するため、汚染の可能性がほとんどありません。他の方法と比較して、プラズマ切断は高速かつ正確です。この機械は、CAD ファイルを使用してアルミニウム テンプレートを切断します。

穴を開ける

加工する部品によって、異なる寸法と長さの穴が必要になる場合があります。さまざまな技術を使用して、さまざまな穴のサイズと形状のアルミニウムを加工できます。次の方法で穴を作成します。

- ドリルビットで穴を開ける作業。穴あけとも呼ばれます。ドリルビットはワークピースにしっかりと押し付けられながら回転します。希望のサイズにするために、開けた穴を調整する必要がある場合があります。

- ワークピースにパイロット穴を開けた後、穴あけの手順を開始できます。この手順では、穴あけ工具を使用します。1 回転ごとに、穴あけ工具にワークピースから少量の金属が送り込まれます。プロジェクトで正確な測定が必要な場合は、穴あけが最適です。

- 穴にねじ込まれたキャップ スクリューまたはボルトに対応するには、穴の内側にねじを切る必要があります。この手順はタッピングと呼ばれます。旋盤、フライス加工、タッピング、さらには手作業でも可能です。この方法は、ナットのねじ切りにも使用できます。タップはねじ切り工具で、刃先がねじ山に似ていることからこの名前が付けられています。タップを穴にねじ込むと、タップは内部のねじ山を切断し、余分な金属を取り除きます。

アルミニウムの利点と特徴

アルミニウムは、物理的、化学的、機械的なレベルで、鋼鉄、真鍮、銅、亜鉛、鉛、チタンなどの金属と類似点があります。アルミニウムは電気を伝導し、溶解、鋳造、成型、機械加工されたときに他の金属と同様に動作します。実際、アルミニウムの製造は鋼鉄の製造と非常に似ています。

軽量化

アルミニウムの比重は2.8g/cm4で、鉄の約3分の1であり、非常に軽い金属です。そのため、アルミニウムの生産コストは低くなります。自動車にアルミニウムを使用すると、バネ下重量が軽減され、効率が向上し、積載量が増えます。その結果、騒音や不快感も軽減されます。

合金組成により、材料の強度を特定のニーズに合わせて調整できます。たとえば、アルミニウム-マグネシウム-シリコン合金は、焼き付けエナメルで塗装した後、経年硬化が良好であるため、自動車のボディシートに最適です。対照的に、アルミニウム-マグネシウム-マンガン合金は、成形性と強度の最適な組み合わせです。

耐腐食性

アルミニウムには薄い酸化層が自然に形成され、大気への露出を防ぎます。自動車やキッチンキャビネットなど、腐食性物質にさらされる環境では、アルミニウムの輝きが際立ちます。船舶用マグネシウムアルミニウム合金を除き、純アルミニウム合金は純アルミニウムよりも耐腐食性が低いことがよくあります。この品質は、陽極酸化、塗装、ラッカー塗装などの適切な表面処理を施すことでさらに向上します。

熱伝導率と電気

銅と比較すると、アルミニウムは重量の約 2 倍の熱と電気の伝導性があります。このため、アルミニウムは現在、高圧電力線によく使用されています。また、コンピューターのマザーボードや LED ライトなど、迅速な熱放散が求められる多くの用途で優れたヒートシンクです。

反射率

アルミニウムは軽量で反射率が高いため、非常照明や保温ブランケットなどの用途の反射板として最適です。さらに、コーティングされたアルミニウムクールルーフは太陽光線を最大 95% 反射するため、夏場は家屋内がはるかに涼しくなります。

延性

アルミニウムは融点が低く、密度が低く、延性があります。液体の状態では、さまざまな変形が可能です。アルミニウムの可鍛性は、製品作成の最終段階での使用に最適です。シート、ホイル、幾何学的形状、チューブ、ロッド、ワイヤーなど、アルミニウムはすべてに対応できます。

低温強度

鋼は冷えるとすぐに脆くなりますが、アルミニウムは引張強度が強くなります。

無臭で不浸透性

アルミホイルは厚さがわずか 0.007 mm ですが、強度と気密性に優れているため、包んだものは周囲の風味や香りを吸収しません。さらに、紫外線も遮断します。

この金属は不活性で無臭なので、食品や医薬品などの生鮮品の梱包に最適です。さらに、アルミニウムはリサイクル可能なので、このプロセスで利用することができ、食品や飲料の生産者の二酸化炭素排出量をさらに削減できます。

非磁性

アルミニウムは磁性がないため、コンピュータ ディスク、パラボラ アンテナ、バスバー、磁石ハウジングなどの用途で電気シールドを作成するために使用できます。

無毒

鍋や圧力鍋、その他多くのキッチンツールの製造に使用されているアルミニウムは、完全に無毒です。そのため、消毒が簡単で、有害な細菌が食事に混入することはありません。

騒音と衝撃を吸収

アルミニウム製の天井は周囲の騒音を抑える効果が高く、衝撃を吸収する能力もあるため、自動車のバンパーにもよく使用されています。

非発火性

アルミニウムがアルミニウム自身や他の非鉄金属と接触しても、火花は発生しません。

リサイクル性

リサイクルされた材料は、化学的にも物理的にも元のアルミニウムと区別がつきません。これにより材料コストが大幅に削減され、生産工程での使用が可能になります。さらに、アルミニウムのリサイクルは驚くほど効率的で、このプロセスでは、そもそも一次金属を生成するために必要なエネルギーの約 5 パーセントしか使用されません。

どこで使用され、どのような用途がありますか?

ここでは、アルミニウムの多くの用途のいくつかについて説明します。

交通機関

アルミニウムは、その低密度と優れた強度対重量比により、輸送、航空宇宙、海洋分野で幅広く使用されています。アルミニウムは、自動車のフレーム、モーター部品、ホイールのスポークをより軽量で空気力学的に優れたものにするために使用されています。航空機では、重量を軽減し、空気力学的効率を高めるために、翼や胴体などの構造部品にアルミニウムを使用しています。海水に対する耐久性があるため、船体、マスト、その他の構造要素によく使用されています。

パッケージ

アルミニウムは、軽量、高強度、高耐食性という特徴から、現代の消費者向けパッケージに広く利用されています。飲料缶や医薬品容器によく使用されています。

工事

アルミニウムは強度、柔軟性、耐腐食性に優れているため、建築材料として有用です。住宅、高層ビル、橋梁の建設によく使用されます。さらに、持ち運びやすく、コストが低いため、建築材料として有用です。アルミニウムを使用して建物の負荷を軽減すると、基礎工事の費用を抑えることができます。

電化製品

アルミニウムは軽量で電気伝導性が高いため、電子機器に使用される人気の素材です。モーター、テレビアンテナ、家電製品、さらには衛星放送受信アンテナにも広く使用されています。さらに、軽量で柔軟性が高く、腐食リスクが低いため、アルミニウムは電力線によく使用されます。

消費財

アルミニウムは、銀色で滑らかな外観、弾力性、軽量、高熱伝導性などの特徴から、消費財によく使用されています。たとえば、スマートフォン、テレビ、ノートパソコンはすべてアルミニウム製のケースを使用しています。これは、アルミニウムが軽量でデザインが魅力的であり、電子機器の過熱を防ぐことができるためです。さらに、アルミニウムは耐久性、軽量、高熱伝導性などの特徴から調理器具にもよく使用され、調理温度の安定化に貢献しています。

設備と機械

アルミニウムは、密度が低く、強度対重量比が高く、耐腐食性があるため、機械構造に使用される材料として人気があります。たとえば、産業機械や設備では、フレームや動作制御装置の構築にアルミニウムが使用されています。また、センサーやコンベアなどの産業部品の一般的な材料でもあります。

医療機器

アルミニウムは密度が低く、引張強度が高いため、医療機器業界で幅広く使用されています。さらに、生体適合性があり、人体で錆びないことから、外科用機器やインプラントに適しています。

結論

アルミニウムは、そのユニークな特性と数多くの利点から、工業用途で人気の金属です。アルミニウムは、工業用機械で成形、溶接、または鋸引きして製造されます。所定の形状を設計するには、コンピューター支援設計 (CAD) およびコンピューター支援製造 (CAM) アプリケーションが一般的に使用されます。アルミニウムの製造方法には、切断、溶接、成形、穴あけなどがあります。成形には曲げ、圧延、スタンピングが含まれ、溶接にはアルミニウム部品の溶解と接合が含まれます。

スティック溶接は最も単純かつ基本的な溶接方法で、現場での迅速な修理に最適です。アルミニウムを接合するには、スティック溶接機を使用します。金属不活性ガス (MIG) 溶接では、スプール ガンを使用して溶接ワイヤを堆積する必要があります。タングステン不活性ガス (TIG) 溶接は、溶融タングステンとフィラー メタルを使用して溶接を行うタイプの溶接です。アルミニウムをきれいに切断するには、ウォーター ジェット シャー、レーザー切断、プラズマ切断などの切断を使用します。

穴あけは、ドリルビットで穴を開けるなど、さまざまな方法で行うことができます。穴あけ手順は、ワークピースに下穴を開けるために使用されます。穴にねじ込まれたキャップ スクリューまたはボルトに対応するには、穴の内側にねじを切る必要があります。この手順はタッピングと呼ばれます。アルミニウムは、比重が 2.8 g/cm4 で耐腐食性がある軽量金属です。また、熱伝導体および電気伝導体でもあるため、高電圧電力線やヒート シンクに最適です。

また、反射性もあるため、多くの用途に最適です。アルミニウムは、非常灯、保温ブランケット、クールルーフなど、多くの用途で重要な材料です。融点が低く、密度が低く、延性があるため、製品作成の最終段階での使用に最適です。また、無臭、不浸透性、非磁性、無毒性で、ノイズや衝撃を吸収し、化学的にも物理的にも元のアルミニウムと区別がつきません。輸送、航空宇宙、海事分野でも広く使用されており、車のフレーム、モーター部品、ホイールのスポークをより軽量で空気力学的に優れたものにしています。

アルミニウムは、航空機、梱包、建設、電子機器、消費財、機械、医療機器など、さまざまな用途に使用されています。軽量で、強度対重量比が高く、耐腐食性があるため、多くの用途で人気の素材です。また、生体適合性があり、人体で錆びないため、外科用機器やインプラントに適しています。

ツーリングとCNCの絞り加工能力を最大化する

BE-CU 中華のへら 絞り 会社では、過度の摩耗やストレスの兆候を監視しながら、設備を最大限に活用しています。さらに、より新しい最新の設備を検討し、製造能力をサポートまたは向上できる設備に投資しています。当社のチームは機械やツールに細心の注意を払っているため、部品の品質と生産性に悪影響を与えないように定期的にメンテナンスも行っています。

BE-CUの設計とエンジニアリングサポート

BE-CUは、社内の設計およびエンジニアリングチームを活用して、部品生産の初期コンセプトからお客様を支援することができます(提供された設計に対して広範な設計サポートも提供可能です)。私たちのチームは、プロジェクトの開始から終了まで、お客様と定期的かつ透明なコミュニケーションを取りながら、望ましい最終目標に向かって作業を進め、明確な進行方向を提供します。

BE-CUの設計およびエンジニアリングサポートプロセスの一例:

- クライアントがBE-CUチームに部品図面を提供します。

- 当社のエンジニアリングチームが図面をレビューし、ベストプラクティスに基づいて調整を行います。お客様のニーズに応じて、成形または絞り部品を最も効果的に達成する方法を推奨します。

- 図面と設計は必要に応じて改訂され、完璧な形に仕上げられます。財務的な実行可能性も最優先事項として考慮されます。

- 主要な目標は、全ての部品の適合性、形状、機能性を実現することです。

- 研究開発は製造プロセスの重要なステップであり、BE-CUは概念実証や様々な検証要件のためにプロトタイピングサービスを提供しています。研究開発プロセスにおける金属成形については、当社のeBookをご覧ください。

BE-CUが提供する広範な社内サービス

この金属加工プロセスは、軸対称の高性能部品を製造します。スピン成形とも呼ばれ、材料を望ましい形状に切削するのではなく、金属ディスクまたはチューブを円錐形やその他の円形に変形させます。

へら絞りは、手動の手作業によるスピニングプロセスまたは自動CNCスピニングを使用します。BE-CUのへら絞り機能の利点には以下が含まれます:

- コスト削減

- 短いリードタイム

- 最大の設計柔軟性

- シームレスで高品質な構造

対応可能な金属には、ステンレス鋼、炭素鋼、アルミニウム、銅、インコネル、ハステロイ、チタン、ブロンズ、真鍮が含まれます。BE-CUは、センター間60インチから直径100インチまでのカスタム金属絞り部品を製造でき、材料の厚さは0.018インチから2.00インチまで対応可能です。

当社の CNC へら 絞り サービスで迅速なプロトタイプの作成について、今すぐお問い合わせください。こちらでチャットして直接見積もりを取得するか、無料のプロジェクトレビューをリクエストしてください。