アルミニウムは、航空宇宙産業から消費財産業に至るまで、さまざまな業界で広く使用されている多用途の素材です。アルミニウムは軽量でありながら丈夫な性質で知られています。その可鍛性は、金属加工業者や愛好家にとって興味深い課題となります。プレスブレーキを使用してアルミニウムを曲げることは可能でしょうか?

この質問は重要であるだけでなく、さまざまな材料を加工する際のプレスブレーキ機の幅広い機能と限界も明らかにします。 このブログでは、プレスブレーキを使用してアルミニウムを曲げるプロセスを詳細に調査します。

この記事では、曲げ加工に影響を与えるアルミニウムの特定の特徴について説明し、他の金属の曲げ加工と比較し、正確かつ効率的な曲げ加工を実現するための実用的なアドバイスと考慮事項を紹介します。プレスブレーキでアルミニウムを管理する方法を理解することで、経験豊富な金属加工業者でも DIY 愛好家でも、アイデアやデザインに新たな選択肢が生まれます。

金属加工の能力を高めるために、アルミニウムの曲げ加工にまつわる秘密を解き明かし、技術的な詳細について話し合い、専門家のアドバイスを提供する私たちの講座にぜひご参加ください。この講座を終える頃には、質問に対する明確な答えが得られるだけでなく、アルミニウムを扱う際にプレスブレーキ機の機能を最大限に活用する方法についての重要な洞察も得られるでしょう。

アルミニウムのユニークな特性を理解する

アルミニウムは、そのユニークな特性の組み合わせにより、製造業や金属加工業、特にプレスブレーキを使用した曲げ加工において多用途に使用できる素材です。この記事では、プレスブレーキ曲げ加工に適した素材であると同時に難しい素材でもあるアルミニウムの特性について詳しく説明します。

低密度と高延性:

アルミニウムは密度が低く、鋼鉄の約 3 分の 1 であるため、強度を犠牲にすることなく軽量化が重要な用途には魅力的な選択肢となります。アルミニウムは柔軟性が高く、最も可鍛性の高い金属として 6 番目にランクされており、割れることなく複雑な形状に効果的に曲げることができるため、プレス ブレーキ操作に最適です。

耐腐食性:

アルミニウムの代表的な特性は、その自然な耐腐食性です。これは、空気にさらされると自然に形成される保護酸化層によるものです。この特性は、プレスブレーキ操作において特に有益です。曲げられた部品は、腐食環境下でも長期間にわたって完全性と外観を維持できるからです。

熱伝導率:

アルミニウムの優れた熱伝導性は、プレスブレーキ操作においては諸刃の剣です。放熱を必要とする用途には有益ですが、曲げ加工中に問題を引き起こす可能性があります。材料が急速に熱くなり、適切に管理しないと曲げの精度に影響する可能性があります。

強度対重量比:

アルミニウムの強度と重量の比率は、曲げ加工に使用するアルミニウムを選択する上で重要な要素です。アルミニウム合金は、軽量でありながら高い強度を実現するように設計できるため、航空宇宙、自動車、建設用途に適した堅牢で軽量な部品の製造が可能になります。

展性と成形性:

アルミニウムの展性と成形性は、プレスブレーキ曲げ加工の成功に不可欠です。これらの特性により、アルミニウムは最小限の力でさまざまな形状に成形できるため、複雑なデザインに適しており、プレスブレーキ機械の摩耗を軽減します。

特性強化のための合金化:

アルミニウムを銅、マグネシウム、シリコンなどの元素と合金化することで、アルミニウムの機械的特性をカスタマイズできます。この合金化により、アルミニウムの強度、機械加工性、曲げ性能が向上し、特定のプレスブレーキ操作要件に適応できるようになります。

表面処理の適合性:

アルミニウムは、陽極酸化処理や塗装などのさまざまな表面処理と互換性があるため、耐腐食性が向上し、曲げ加工後の美観をカスタマイズできます。この適応性により、アルミニウムは装飾部品や機能部品としてよく選ばれています。

曲げ加工における課題:

アルミニウムには多くの利点があるにもかかわらず、プレスブレーキ操作において特有の課題があります。アルミニウムは弾性があるため、スプリングバックの影響を受けやすく、希望する最終形状を実現するには曲げ角度を慎重に計画して調整する必要があります。さらに、一部のアルミニウム合金は柔らかいため、高い締め付け圧力がかかると跡が残ったり変形したりすることがあり、保護ツールやパッドが必要になります。

プレスブレーキツールに関する考慮事項: アルミニウム曲げ作業を成功させるには、適切なツールが不可欠です。表面が研磨され、適切な半径を持つツールは、摩擦を最小限に抑え、材料の固着や損傷を防ぎ、滑らかで正確な曲げを保証します。

アルミニウムを曲げる準備

プレスブレーキでアルミニウムを曲げるには、精度、材料の特性の理解、綿密な準備が必要です。柔軟性、強度、軽量性を独自に組み合わせたアルミニウムは、数多くの利点がありますが、曲げ作業には特有の課題もあります。このガイドでは、さまざまな専門家の見解を参考にして、プレスブレーキでアルミニウムを効果的に曲げる準備に不可欠な手順と考慮事項をまとめています。

適切なアルミニウム合金を選択してください:

アルミニウムはさまざまな合金から作られており、それぞれに特徴と曲げ能力が異なります。3003 や 5052 などの合金は優れた成形性で知られており、一般的に曲げに適しています。作業する特定の合金を理解することは、応力下での合金の挙動や、割れずに達成できる曲げ角度を予測するために不可欠です。

ツールと機器のセットアップ:

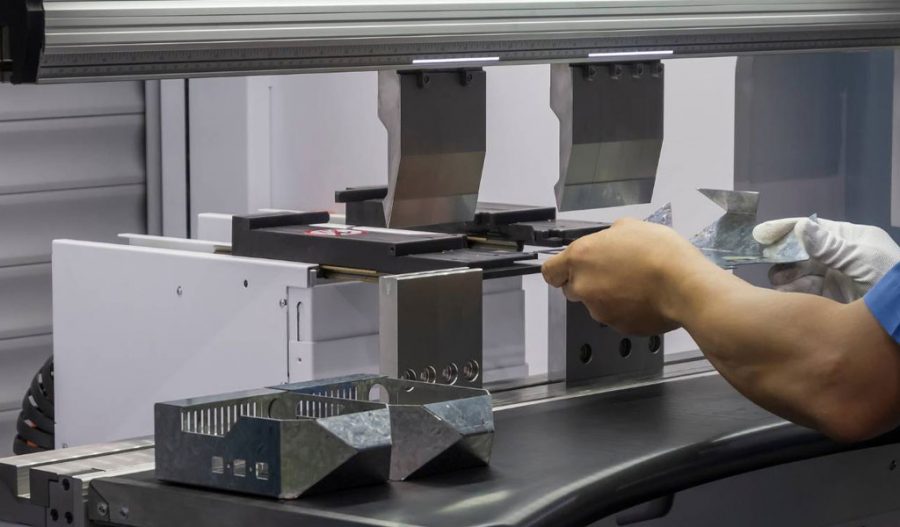

ツールの選択は、アルミニウムの曲げ加工の成功に大きく影響します。アルミニウム曲げ加工用に設計されたプレスブレーキ ダイを選択してください。通常、このダイは半径が広く、割れのリスクが軽減されます。ダイ幅やパンチ半径などの要素を考慮して、曲げるアルミニウムの厚さと種類に合わせてプレスブレーキが正しく設定されていることを確認してください。

アルミニウムの表面をきれいにする:

曲げ加工の品質に影響を与える可能性のある汚染物質を除去するため、曲げ加工の前にアルミニウムの表面を徹底的に洗浄する必要があります。金属を傷つけないように非研磨性のクリーナーを使用し、作業を進める前に材料が乾燥していることを確認してください。

適切な潤滑剤を塗布する:

潤滑剤は曲げ加工時に摩擦を最小限に抑え、アルミニウムの表面を保護します。アルミニウムと曲げ加工の特定の条件に適合する潤滑剤を選択してください。残留物が蓄積しないように少量ずつ塗布してください。

曲げ許容値を正確に計算する:

アルミニウムは反発する性質があるため、曲げ許容量を正確に計算することが他の多くの金属よりも重要です。材料の厚さ、曲げ半径、希望する角度を考慮して、最終製品が仕様を満たすようにしてください。

テスト曲げを実施する:

同じアルミニウム合金のスクラップ片でテスト曲げを実行するのが賢明です。これにより、実際の結果に基づいてプレスブレーキの設定を調整し、スプリングバックや応力による材料の挙動などの要因を補正できます。

プレスブレーキの設定を適宜調整します。

テスト曲げの結果に基づいて、プレス ブレーキの設定を微調整し、最適な曲げを実現します。これには、曲げ力、速度、バック ゲージの位置を調整して、正確で一貫した曲げを実現することが含まれる場合があります。

温度の監視と制御:

アルミニウムの特性は温度の影響を受ける可能性があります。特に寒いまたは暑い環境で作業する場合は、アルミニウムへの影響を考慮し、一貫した曲げ結果を確実に得られるようにプロセスを調整してください。

安全を優先する:

プレスブレーキを操作するときは、常に安全プロトコルに従ってください。適切な個人用保護具 (PPE) を着用し、すべての機械の安全機能が機能していることを確認してください。

曲げ後の仕上げの計画:

曲げ加工後、アルミニウム部品にはバリ取り、洗浄、保護コーティングの塗布などの追加の仕上げ工程が必要になる場合があります。これらの工程を計画しておくことで、曲げ加工から最終製品の組み立てまでのシームレスな移行が保証されます。

プレスブレーキでアルミニウムを曲げる技術

プレスブレーキでアルミニウムを曲げる作業は、芸術と科学を組み合わせた繊細なプロセスです。軽量で多用途な特性で知られるアルミニウムは、曲げ加工において独特の課題と機会をもたらします。このガイドでは、業界の専門家からの洞察をまとめ、プレスブレーキでアルミニウムを曲げる複雑な作業を理解し、プロジェクトで高品質で正確な結果を確実に得られるよう支援します。

適切なツールと機器の選択

アルミニウムの曲げ加工では、工具と装置の選択が最も重要です。アルミニウム用に設計された精密工具を備えたプレスブレーキは、ひび割れやスプリングバックなどの一般的な問題を防ぐことができます。アルミニウムの弾性に対応するために、正しいパンチとダイの構成を使用することに重点を置いた、ボトム曲げやエア曲げなどの技術が推奨されます。

スプリングバックの軽減

アルミニウムは弾性が高いため、スプリングバックはアルミニウムを曲げる際によく発生する問題です。スプリングバックを軽減する技術には、オーバーベンド角度の使用、特殊な工具の使用、場合によってはアルミニウムを予熱して柔軟性を高めることなどがあります。特定の合金が応力を受ける際の挙動を理解することは、スプリングバックを効果的に予測して補正するために不可欠です。

表面の完全性を確保する

これらは、主に美観や機能の目的で、曲げ加工中にアルミニウムの表面の完全性を維持します。フィルムコーティングされた工具の使用や潤滑剤の塗布などの保護対策により、傷や損傷を防ぐことができます。さらに、不要な折り目や変形を避けるために、慎重な取り扱いと設定の調整が必要です。

精度を高めるテクノロジーの活用

CNC 技術を採用した最新のプレスブレーキは、アルミニウムの曲げ加工において比類のない精度と再現性を提供します。これらの機械は曲げ角度、力、速度を正確に制御できるため、誤差が大幅に減少します。シミュレーションとプログラミング用のソフトウェアを利用すると、曲げ加工の効率と精度をさらに高めることができます。

継続的な学習と適応

プレスブレーキでのアルミニウムの曲げ加工は、新しい合金、工具、技術が定期的に導入され、常に進化している分野です。最新の開発状況を把握し、それに応じてプロセスを適応させることは、アルミニウムの曲げ加工をマスターするために不可欠です。業界フォーラムに参加したり、ワークショップに参加したり、材料サプライヤーと協力したりすることで、貴重な洞察が得られ、スキルを磨くことができます。

結論

アルミニウムは、さまざまな業界で使用されている多用途の素材で、軽量でありながら堅牢な性質があることで知られています。アルミニウムの可鍛性により、金属加工業者や愛好家は、プレスブレーキを使用してアルミニウムを曲げることができるかどうかを判断する必要があります。この記事では、プレスブレーキを使用してアルミニウムを曲げる方法を検討し、その独自の特性について説明し、他の金属と比較し、正確で効率的な曲げを行うための実用的なアドバイスを提供します。

アルミニウムは密度が低く柔軟性が高いため、強度を犠牲にすることなく軽量化を図るのに最適です。アルミニウムは本来耐腐食性があり、熱伝導性に優れているため、プレスブレーキ作業に適しています。曲げ加工にアルミニウムを選択する場合、強度と重量の比率が重要な要素となります。アルミニウムは展性と成形性に優れているため、複雑なデザインに適しており、プレスブレーキ機械の摩耗を軽減します。アルミニウムを銅、マグネシウム、シリコンなどの元素と組み合わせると、機械的特性をカスタマイズできます。陽極酸化処理や塗装などの表面処理との互換性があるため、耐腐食性が向上し、曲げ加工後の美観をカスタマイズできます。

しかし、アルミニウムはプレスブレーキ操作において、スプリングバックの影響を受けやすいことや、一部の合金の柔らかさなど、特有の課題があります。アルミニウムの曲げ操作を成功させるには、適切なツールの選択が重要です。研磨された表面と適切な半径を持つツールは、摩擦を最小限に抑え、材料の固着や損傷を防ぎ、滑らかで正確な曲げを保証します。

アルミニウムの曲げ加工は複雑なプロセスであり、適切な合金、工具、機器を慎重に選択する必要があります。3003 や 5052 などの合金は、成形性に優れているため、曲げ加工に最適です。プレス ブレーキ ダイなどの工具の選択は、割れのリスクを減らすために重要です。曲げ加工の前にアルミニウムの表面を徹底的に洗浄し、汚染物質を防ぎ、材料が乾燥していることを確認します。適切な潤滑剤を塗布して、摩擦を最小限に抑え、アルミニウムの表面を保護します。材料の厚さ、曲げ半径、希望する角度を考慮して、曲げ許容量を正確に計算します。

スクラップのアルミニウム合金でテスト曲げを実施し、実際の結果に基づいてプレスブレーキの設定を調整します。温度を監視および制御して、一貫した曲げ結果を確保します。適切な個人用保護具を着用し、すべての安全機能が機能していることを確認することで、安全性を最優先します。

曲げから最終製品の組み立てまでのシームレスな移行を確実にするために、バリ取り、洗浄、保護コーティングの適用などの曲げ後の仕上げ手順を計画します。

ツーリングとCNCの絞り加工能力を最大化する

BE-CU 中華のへら 絞り 会社では、過度の摩耗やストレスの兆候を監視しながら、設備を最大限に活用しています。さらに、より新しい最新の設備を検討し、製造能力をサポートまたは向上できる設備に投資しています。当社のチームは機械やツールに細心の注意を払っているため、部品の品質と生産性に悪影響を与えないように定期的にメンテナンスも行っています。

BE-CUの設計とエンジニアリングサポート

BE-CUは、社内の設計およびエンジニアリングチームを活用して、部品生産の初期コンセプトからお客様を支援することができます(提供された設計に対して広範な設計サポートも提供可能です)。私たちのチームは、プロジェクトの開始から終了まで、お客様と定期的かつ透明なコミュニケーションを取りながら、望ましい最終目標に向かって作業を進め、明確な進行方向を提供します。

BE-CUの設計およびエンジニアリングサポートプロセスの一例:

- クライアントがBE-CUチームに部品図面を提供します。

- 当社のエンジニアリングチームが図面をレビューし、ベストプラクティスに基づいて調整を行います。お客様のニーズに応じて、成形または絞り部品を最も効果的に達成する方法を推奨します。

- 図面と設計は必要に応じて改訂され、完璧な形に仕上げられます。財務的な実行可能性も最優先事項として考慮されます。

- 主要な目標は、全ての部品の適合性、形状、機能性を実現することです。

- 研究開発は製造プロセスの重要なステップであり、BE-CUは概念実証や様々な検証要件のためにプロトタイピングサービスを提供しています。研究開発プロセスにおける金属成形については、当社のeBookをご覧ください。

BE-CUが提供する広範な社内サービス

この金属加工プロセスは、軸対称の高性能部品を製造します。スピン成形とも呼ばれ、材料を望ましい形状に切削するのではなく、金属ディスクまたはチューブを円錐形やその他の円形に変形させます。

へら絞りは、手動の手作業によるスピニングプロセスまたは自動CNCスピニングを使用します。BE-CUのへら絞り機能の利点には以下が含まれます:

- コスト削減

- 短いリードタイム

- 最大の設計柔軟性

- シームレスで高品質な構造

対応可能な金属には、ステンレス鋼、炭素鋼、アルミニウム、銅、インコネル、ハステロイ、チタン、ブロンズ、真鍮が含まれます。BE-CUは、センター間60インチから直径100インチまでのカスタム金属絞り部品を製造でき、材料の厚さは0.018インチから2.00インチまで対応可能です。

当社の CNC へら 絞り サービスで迅速なプロトタイプの作成について、今すぐお問い合わせください。こちらでチャットして直接見積もりを取得するか、無料のプロジェクトレビューをリクエストしてください。