レーザー切断はどのように機能しますか? レーザー切断は、製造業に不慣れな方にとっても、新しい技術を勉強したい方にとっても、魅力的なトピックです。このガイドでは、その起源や指針となる考え方から、使用されるさまざまな方法や材料まで、すべてを網羅しています。私たちと一緒にレーザー切断の世界を探索し、その利点、用途、将来の展望について学んでください。

レーザー切断とは何ですか?

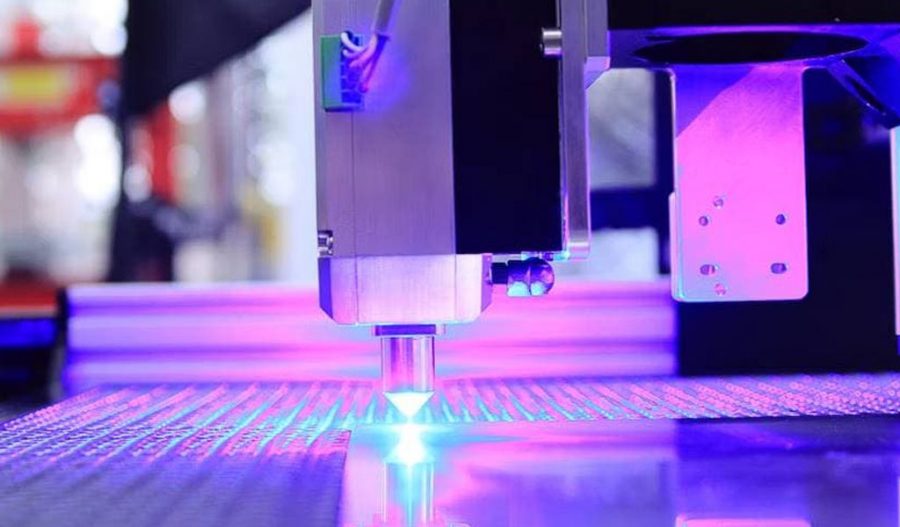

レーザー切断は、レーザー光線を使用して材料を切断する技術です。状況に応じて、レーザー光線は材料のサイズを縮小したり、従来のドリルでは困難な複雑な形状に切断したりするのに役立ちます。穴あけと彫刻は、レーザーカッターの他の 2 つの用途です。レーザー切断は、さまざまな厚さのさまざまな材料を切断するために使用できるため、特に柔軟性の高い技術と見なされています。

レーザーが切断に最適な理由

レーザーには多くの用途があります。板金切断など、さまざまな用途があります。レーザー切断技術は、高精度、高切断品質、狭い切断幅、狭い熱影響領域、小さな穴や繊細な形状を切断する能力により、軟鋼、ステンレス鋼、アルミニウム板の切断に最適です。

「LASER」という頭字語は、「放射線の誘導放出による光増幅」のプロセスを指し、これは良い知識です。しかし、どのようにして固体金属表面を貫通するのでしょうか?

レーザー切断はどのように機能しますか?

ビームの生成

レーザー ビームは、単色で非常に明るい光の細い軸です。この波長は光スペクトルの赤外線領域にあるため、通常の CO2 レーザーは肉眼では見えません。ビームは、その発生源であるレーザー共振器から、直径約 3/4 インチで機械を通過します。プレートに焦点を合わせる前に、一連の「ビーム ベンダー」と呼ばれるミラーでさまざまな方向に反射される場合があります。プレートに当たる前に、焦点を合わせたレーザー ビームはノズルの穴を通過します。圧縮された酸素や窒素などのガスもノズルの穴を流れています。

ビームの焦点を合わせる

レーザー切断ヘッドは、特殊なレンズまたは曲面ミラーを使用してレーザー ビームを集束する場所です。ノズルの性能を最大限に引き出すには、ビームを注意深く集束させて、集束スポットが球状でエネルギー密度が均一になるようにする必要があります。大きなビームが集束されるため、集束点の熱密度は非常に高くなります。虫眼鏡を使用して、太陽光線を葉に当てて火を起こすことを想像してください。次に、6 キロワットの電力を小さな領域に集中させる様子を想像し、その領域がどのくらい熱くなるかを推測してみてください。

集中熱

電力密度が高いため、材料は加熱され、溶解し、場合によっては急速に完全に蒸発します。酸素燃料トーチと同様に、軟鋼を切断する場合、レーザー切断ガスは純粋な酸素です。これは、ビームの熱が従来の「酸素燃料」燃焼プロセスを点火するのに十分であるためです。レーザービームは、ステンレス鋼またはアルミニウムの切断中に金属を溶かすだけで、溶融金属は高圧窒素によって切断面から吹き飛ばされます。

最高のレーザーカッター/彫刻機の材料

レーザー カッティングを始める準備はできていますか? 最初のステップは、必要な材料を集めることです。次に、レーザー カッターをさまざまな材料に使用して、その性能を確かめます。ここですべてを使用することはできませんが、機能するものを見つけるのに苦労することはありません。レーザー カッターは通常、カットだけでなく彫刻もできます。

木材のレーザー切断

レーザー切断は木材に対してよく行われます。木材用レーザーカッターは、アマチュアでも専門家でも、家の装飾、家具、その他の木材に正確な切断、デザインの彫刻、詳細な模様の彫り込みを行うために使用できます。

ほとんどの種類の木材は、レーザーで簡単にスライスできます。薄い部分のほうが、貫通カットに適しています。低密度および中密度繊維板 (MDF) は価格が手頃なため、人気があります。しかし、竹は環境に優しい素晴らしい代替品です。

MDF や合板などの安価な材料から始めて、徐々に高価な材料へと進めていきます。

レーザー切断用アクリルとプラスチック

アクリル レーザー カッターを使用すると、素晴らしい芸術作品を作ることができます。看板、ジュエリー、装飾品、壁アートなど、プラスチックとアクリルの汎用性は、あらゆるものに活かすことができます。アクリルは、一般に信じられていることとは反対に、木材よりも多くの選択肢があります。特に、色付きのプレキシガラスは、広く使用されているアクリルです。プレキシガラスは、ステンド グラスのようなデザインを作成するために切断できます。また、木材と同様に、さまざまな厚さがあります。

レーザー切断金属

レーザーで金属を切断するのは難しい場合があります。金属を切断するには、0.06 インチの厚さやより薄いステンレス鋼などの薄いピースが必要になります。そうでない場合、二酸化炭素ガスを使用するレーザー カッターでは金属が曲がってしまう可能性があります。ただし、レーザー カッターを使用すると、金属の彫刻は簡単です。

レーザーカッター用レザー

他の素材で経験を積んだら、レーザーカッターを使って革製品を作ってみましょう。安くはありませんが、素晴らしい仕上がりになります。財布やベルトからハンドバッグやネックレスまで、あらゆるものを作ることができます。革製品を扱う場合は、反りを防ぐためにしっかりと持ちましょう。

段ボールのレーザーカット

段ボールは、レーザー カッターを使用するのに最も安価な材料の 1 つです。また、最もユーザー フレンドリーなオプションの 1 つでもあります。複雑な模型部品から人目を引く名刺まで、あらゆるものを作成できます。段ボール、グレー、セルロースが一般的なオプションです。ただし、ミニチュアやその他の手作業には、グレーとセルロースが適しています。

レーザーカット生地

布地のレーザーカットは、比較的新しいオプションです。デジタル刺繍には、布地用のレーザーカッターの使用が含まれます。同じことをはるかに短い時間で実現できます。革は布地の 1 つの形態ですが、他にも多くの形態があります。

レーザーカット紙

レーザー カッターで切り取られる紙は、ほとんどの場合、厚紙です。しかし、レーザー カッターは、丈夫な厚紙を切るのに優れています。中央にレーザー カットのシーンを入れたグリーティング カードを作ることは、紙を使ってクリエイティブなことをする素晴らしい方法です。これらは非常に魅力的で、素晴らしいプレゼントになります。

レーザーカットゴム

レーザー加工機(正確には CO2 レーザー)を使用してゴムを切断または彫刻することは可能です。しかし、この素材は汎用性が高いにもかかわらず、レーザー切断にはほとんど使用されていません。対照的に、ゴムはレーザーで正確に切断され、スタンプ、マット、キーホルダー、その他のゴムベースの製品を作成できます。

ゴムはレーザーでカットする必要があります。レーザーは、きれいで正確なカットを実現できるからです。エッジに沿って、これほど完璧な滑らかさと完璧さを実現する方法はありません。天然ゴム、合成ゴム、シリコンゴムの両方に効果的です。ただし、レーザーカットのプロセスでは煙が発生します。そのため、換気が不可欠です。

ビームの動き

CNC レーザー カッターは、レーザー切断ヘッドを金属板上で切断対象物の形状に合わせて移動させ、切断時に金属板を機械から取り外します。静電容量式高さ制御システムにより、ノズルの先端と金属板の間の切断高さを正確に制御します。この距離によって、金属板の表面上の焦点の位置が決まります。焦点を金属板の表面より上または下に配置することで、切断の品質を変更できます。

レーザー切断は、関連するすべてのパラメータが適切に調整されている場合、安定した、信頼性が高く、正確な切断方法です。

レーザー切断の利点は何ですか?

エンジニアは、レーザー切断サービスの利点から、その使用を好みます。レーザー切断には、精度、再現性、速度、低コスト、高品質、非接触切断、適応性、自動化能力など、多くの利点があります。

柔軟性

レーザーカッターを使用すると、カットごとに切断ツールを切り替える必要がありません。同じセットアップを使用して、同じ材料の厚さからさまざまな形状を切断できます。複雑なカットも問題ありません。

精度

レーザー切断の精度は、従来の熱切断方法に比べて大きな利点です。

+/- 0.1 mm の精度により、後処理なしで優れた精度を実現できます。このレベルの標準では、通常、異なる許容差は不要になります。

再現性

+/- 0.05 mm の許容誤差により、部品はほぼ同一になります。

スピード

従来の機械的な切断プロセスと比較すると、レーザー切断は超高速です。これは、より複雑な切断の場合にも当てはまります。

レーザー切断は、厚さが最大約 10 mm の場合、プラズマ切断や火炎切断などの他の熱切断プロセスよりも高速です。ただし、具体的な利点はレーザー カッターの効率によって異なります。

オートメーション

現代のレーザー切断装置は機械化が進んでいるため、数人だけで作業を完了できます。切断速度が速く、手作業が不要なため、他の切断方法に比べてコストが安くなりますが、完成品の品質は依然として機械オペレーターのスキルに大きく左右されます。

さらに、多くのマシンには供給システムとそれに続くコンベアが備わっています。当然、このような構成ではレーザーカッターはより高価になります。

品質

適切に調整すれば、レーザーカッターはバリをほとんど残しません。したがって、バリを取り除く必要があるのはたまにだけです。材料の厚さや種類など、さまざまな要素が影響します。

熱影響部が限定されていることも利点の 1 つです。HAZ 領域が小さいということは、HAZ に沿った微細構造の変化に対する予測可能性と信頼性が増すことを意味します。

非接触切断

レーザー切断では、材料に接触するのはビーム自体のみです。機械的な摩擦がないため、ツールの摩耗のリスクはありません。

汎用性

これはレーザー切断の最も有益な特徴です。適応性を発揮する方法は 2 つあります。

レーザー カッターは、さまざまな素材をうまく切断できます。金属、アクリル、MDF、木材、紙などの素材が含まれます。同じマシンにさまざまなタスクを割り当てることができます。当然、マシンの強度によって、これらの素材をどれだけ簡単に切断できるかが決まります。

レーザー カッターには、切断以外にもさまざまな用途があります。これらのツールの用途の 1 つに、レーザー マーキングがあります。また、一般的な製品の製造において、マーキングにはさまざまな用途があります。

通常のレーザー切断ヘッドでは、切断速度と溶接品質の要件を満たすことができません。逆もまた同様です。一部の機械では、異なる操作のためにヘッドを切り替えることができ、コンビヘッドの作成に向けた開発がバックグラウンドで行われてきましたが、いくつかの理由により、これらはまだ普及していません。

最後に、この技術は幅広い人々が利用することができます。たとえば、ボックスセクションやオープンチャネルはチューブレーザー切断に適しています。

レーザー切断の欠点は何ですか?

レーザー切断は製造業で広く使用されていますが、利点と欠点があります。レーザー切断を使用するかどうかを決定する際には、関連するリスク、コスト、制限を考慮することが重要です。

専門知識が必要

訓練を受けた専門家がレーザーカッターの能力を十分に理解する必要があることがわかっています。その後、すべてを適切に設定すると、最先端の機器に期待されるほどの切断品質が得られます。

金属の厚さ制限

レーザー切断は、他の熱切断技術に比べて厚板の切断には効果がありません。最適な厚さは、ツールと知識によって決まります。金属製造工場では、15~20 mm の厚さのレーザー切断がよく使用されます。

初期費用

ウォータージェットやプラズマカッターと比較すると、レーザーは 2 倍高価になることがあります。長期的にはメンテナンス費用が節約され、効率も向上しますが、初期投資は依然として相当な額です。

有害ガス

レーザー切断はさまざまな材料に使用できるため、多くの利点の 1 つです。しかし残念なことに、熱切断中に材料が溶けて、ガスや潜在的に有害な汚染物質が放出されます。

結論

レーザー切断は、レーザー光線を使用して材料を切断する技術です。高精度、高切断品質、狭い切断幅、狭い熱影響領域、および小さな穴や繊細な形状を切断する能力により、軟鋼、ステンレス鋼、およびアルミニウム板の切断に最適です。レーザー光線は、直径約 3/4 インチで機械を通過する、単色の非常に明るい光の細い軸です。レーザー切断ヘッドは、特殊なレンズまたは曲面ミラーを使用してレーザー光線を焦点に当てる場所です。大きな光線がそこに集中するため、焦点の熱密度は非常に高くなります。

レーザー カッティングは、家の装飾、家具、その他の木材に正確なカット、デザインの彫刻、詳細な模様の彫刻を施すために使用される技術です。レーザー カッター/彫刻機に最適な素材には、木材、アクリル、プラスチック、金属、皮革などがあります。家の装飾、家具、その他の木材に正確なカット、デザインの彫刻、詳細な模様の彫刻を施すには、木材がよく使用されます。アクリルやプラスチックは木材よりも多くのオプションがあり、レーザー カッターを使用すると金属の彫刻も簡単です。レーザー カッターで使用する皮革は、皮革の優れた代替品です。

レーザー切断は、皮革、段ボール、布地、紙、ゴム、スタンプ、マット、キーホルダー、その他のゴム製品など、さまざまな材料を切断するための信頼性が高く正確な方法です。すべての関連パラメータが適切に調整されている場合、レーザー切断は安定した、信頼性が高く、非常に正確な切断方法です。ビーム移動を使用して、レーザー切断ヘッドを切断するオブジェクトの形状の金属プレート上で移動し、切断時にプレートをマシンから取り外します。焦点をプレートの表面の上または下に配置することで、切断の品質を変更できます。レーザー切断は、精度、再現性、速度、低コスト、高品質、非接触切断、適応性、自動化能力など、多くの利点があるため、エンジニアに人気があります。

精度は+/- 0.1 mm、繰り返し精度は+/- 0.05 mm、厚さは最大10 mmの速度、自動化、品質、非接触切断、適応性、自動化能力を備えています。また、金属、アクリル、MDF、木材、紙など、さまざまな材料を切断するために使用できます。レーザー切断は製造業で広く使用されていますが、専門知識が必要、金属の厚さの制限、初期費用、有害ガスなどの欠点があります。使用するかどうかを決定する際には、関連するリスク、コスト、制限だけでなく、リスク、コスト、制限を考慮することが重要です。専門知識が必要、金属の厚さの制限、初期費用、有害ガスは、レーザー切断の欠点の一部です。

ツーリングとCNCの絞り加工能力を最大化する

BE-CU 中華のへら 絞り 会社では、過度の摩耗やストレスの兆候を監視しながら、設備を最大限に活用しています。さらに、より新しい最新の設備を検討し、製造能力をサポートまたは向上できる設備に投資しています。当社のチームは機械やツールに細心の注意を払っているため、部品の品質と生産性に悪影響を与えないように定期的にメンテナンスも行っています。

BE-CUの設計とエンジニアリングサポート

BE-CUは、社内の設計およびエンジニアリングチームを活用して、部品生産の初期コンセプトからお客様を支援することができます(提供された設計に対して広範な設計サポートも提供可能です)。私たちのチームは、プロジェクトの開始から終了まで、お客様と定期的かつ透明なコミュニケーションを取りながら、望ましい最終目標に向かって作業を進め、明確な進行方向を提供します。

BE-CUの設計およびエンジニアリングサポートプロセスの一例:

- クライアントがBE-CUチームに部品図面を提供します。

- 当社のエンジニアリングチームが図面をレビューし、ベストプラクティスに基づいて調整を行います。お客様のニーズに応じて、成形または絞り部品を最も効果的に達成する方法を推奨します。

- 図面と設計は必要に応じて改訂され、完璧な形に仕上げられます。財務的な実行可能性も最優先事項として考慮されます。

- 主要な目標は、全ての部品の適合性、形状、機能性を実現することです。

- 研究開発は製造プロセスの重要なステップであり、BE-CUは概念実証や様々な検証要件のためにプロトタイピングサービスを提供しています。研究開発プロセスにおける金属成形については、当社のeBookをご覧ください。

BE-CUが提供する広範な社内サービス

この金属加工プロセスは、軸対称の高性能部品を製造します。スピン成形とも呼ばれ、材料を望ましい形状に切削するのではなく、金属ディスクまたはチューブを円錐形やその他の円形に変形させます。

へら絞りは、手動の手作業によるスピニングプロセスまたは自動CNCスピニングを使用します。BE-CUのへら絞り機能の利点には以下が含まれます:

- コスト削減

- 短いリードタイム

- 最大の設計柔軟性

- シームレスで高品質な構造

対応可能な金属には、ステンレス鋼、炭素鋼、アルミニウム、銅、インコネル、ハステロイ、チタン、ブロンズ、真鍮が含まれます。BE-CUは、センター間60インチから直径100インチまでのカスタム金属絞り部品を製造でき、材料の厚さは0.018インチから2.00インチまで対応可能です。

当社の CNC へら 絞り サービスで迅速なプロトタイプの作成について、今すぐお問い合わせください。こちらでチャットして直接見積もりを取得するか、無料のプロジェクトレビューをリクエストしてください。